Ambient Flash

Ambient Flash

Ambient Flash ist ein Verfahren, bei dem die Trägerlösungsmittel der Beschichtung vor der Aushärtung vollständig verdampfen bzw. "flashen".

Cerakote ist eine Beschichtung auf Lösungsmittelbasis, die sowohl aus flüssigen als auch aus trockenen Materialien besteht. Die flüssigen Materialien bestehen in erster Linie aus Trägerlösungsmitteln. Diese sind dafür verantwortlich, dass die Beschichtung in flüssiger Form appliziert werden kann.

Unmittelbar nach dem applizieren der Beschichtung beginnen die Trägerlösemittel langsam zu verdampfen. Durch diesen Prozess der Lösemittelverdunstung nivelliert sich die Beschichtung selbst uns sorgt so für eine glatte, gleichmäßige Oberfläche.

Hinweis: Cerakote empfiehlt, die Beschichtung vor dem eigentlichen Aushärten im Ofen, mindestens 15 Minuten bis maximal 2 Stunden bei Raumtemperatur ablüften zu lassen.

Nasses Bauteil (0 minuten bei Raumtemperatur)

Abgelüftetes Teil/Lösungsmittel verdunstet (mindestens 15 minuten – maximal 120 minuten)

Anleitung zur Anwendung: Muster - M81 Tarnmuster

Das Cerakote® M81 Tarnmuster

Unsere erfahrenen Ausbilder haben jedes einzelne Muster für die Vinylschablonen entworfen. Unsere leicht verständliche Schritt-für-Schritt-Anleitung sowie ein informatives Video führen Sie durch den gesamten Prozess. Dieses Muster kann auf Schusswaffen, Messer, Fahrräder, Tassen, Golfschläger oder andere Gegenstände aufgebracht werden, die Sie mit Cerakote beschichten können und auf denen Ihr Kunde vielleicht auftrumpfen möchte.

Ressourcen

VEKTOR-DATEIEN

HERUNTERLADEN:

Bitte senden Sie uns eine E-Mail an technicalsupport@cerakote.de

, um Vektordateien anzufordern.

Fragen zum technischen Support?

Anleitung zur Anwendung: Muster - Splinter Camo

Das Cerakote® Splinter-Tarnmuster

Unsere erfahrenen Ausbilder haben jedes einzelne Muster für die Vinylschablonen entworfen. Unsere leicht verständliche Schritt-für-Schritt-Anleitung sowie ein informatives Video führen Sie durch den gesamten Prozess. Dieses Muster kann auf Schusswaffen, Messer, Fahrräder, Tassen, Golfschläger oder andere Gegenstände aufgebracht werden, die Sie mit Cerakote beschichten können und auf denen Ihr Kunde vielleicht auftrumpfen möchte.

Ressourcen

Technische Unterstützung Fragen?

Auf welchen PSI-Wert muss ich meine Lackierpistole einstellen, um Cerakote aufzutragen?

Tipps für die Cerakote-Lackierpistole

Es ist wichtig, den Luftdruck bzw. PSI auf die richtige Einstellung für eine ordnungsgemäße Anwendung von Cerakote einzustellen. Wir empfehlen Ihnen, die folgenden Einstellungen je nach Beschichtungsserie, die Sie lackieren, zu verwenden:

Profi-Tipps zum Einstellen des Luftdrucks

- Metallische Farben: Aufgrund höherer Konzentrationen von Metallic-Flocken können diese Beschichtungen anfälliger für Trockenspritzen sein. Eine leichte Reduzierung des Drucks hilft, dieses Problem zu verringern.

- Niedrige Viskosität: Dünnere Beschichtungen können anfällig für Transparenz oder Verlaufen sein. Eine leichte Erhöhung des Luftdrucks hilft bei der Zerstäubung des Produktes, um ein Verlaufen und/oder eine transparente Oberfläche zu vermeiden.

- Hohe Viskosität: Bei Beschichtungen mit hoher Viskosität kann es aufgrund einer Verringerung der Fließfähigkeit ebenfalls zu trockenem Sprühen kommen. Eine leichte Erhöhung des Luftdrucks erhöht die Fließfähigkeit der Beschichtung und verringert die Gefahr des Trockenspritzens.

Ausgasen

Gas-Out

Das Ausgasen ist ein Vorbereitungsverfahren, bei dem die Teile erwärmt werden müssen, um verbleibende Lösungsmittel aus der Entfettungsphase im Cerakote-Vorbereitungsprozess zu verdampfen.

Dadurch werden auch alle potenziell eingeschlossenen Öle, Lufteinschlüsse oder Verunreinigungen im Substrat entfernt.

Das Entfernen aller Verunreinigungen und Lufteinschlüsse aus dem Substrat vor dem Auftragen und Aushärten von Cerakote gewährleistet eine optimale Haftung und Leistung.

Tipps zum Ausgasen:

- Anzeichen für Gas-Out können Defekte wie Blasen, Nadellöcher, Krater, Fischaugen und Beulen sein.

- Bestimmte Teile erfordern möglicherweise mehrere Ausgasungsversuche, um eingeschlossene Öle oder Verunreinigungen vollständig zu entfernen.

Empfohlene Ausgasungstemperaturen für den jeweiligen Substrattyp

| MATERIAL | TEMPERATUR | ZEIT |

|---|---|---|

| Metall | 250°- 300°F (121°- 149°C) | 60 Minuten |

| Kunststoff | 150°- 180°F (65°- 82°C) | 60 Minuten |

| Verbundwerkstoffe | 150°F (65°C) | 60 Minuten |

Weitere Informationen finden Sie in Phase 6 des Schulungshandbuchs für die Serien H und Elite.

Ausgasen von Cerakote-Flaschen

VORSICHT: INHALT KANN UNTER DRUCK STEHEN

In Ihren Cerakote-Flaschen kann sich Druck aufbauen, der während des Transports entstehen kann. Der Druck kann sich aufgrund von Temperatur- und Höhenunterschieden aufbauen. Es ist wichtig, dass Sie den übermäßigen Druck in der/den Cerakote-Flasche(n) sorgfältig entlüften bzw. ablassen.

Wenn Sie den Überdruck in der/den Cerakote-Flasche(n) entlüften, verwenden Sie zunächst die richtige PSA (persönliche Schutzausrüstung). Öffnen Sie vorsichtig den Deckel, um den Überdruck abzulassen. Sobald der Druck abgelassen ist, müssen Sie den Deckel wieder aufsetzen und vor der Lagerung fest verschließen.

Wichtig: Die Cerakote C-Serie (Air Cure) neigt dazu, Druck aufzubauen, wenn sie Umgebungswärme oder den heißen Sommermonaten ausgesetzt ist. Die C-Serie kann Druck aufbauen, während sie sich in Ihrem Lagerschrank oder auf Ihrem Regal befindet. Prüfen Sie daher regelmäßig, ob sich übermäßiger Druck aufgebaut hat, und lassen Sie ihn bei Bedarf ab.

Weitere Informationen finden Sie in unserem Schulungshandbuch:

Beispiele für die Bildgestaltung (Tun und Nicht Tun)

Beispiele für die Bildgestaltung

Die Qualität von Fotos ist extrem wichtig. Fotos sind eine visuelle Repräsentation Ihrer Arbeit und ein sehr wichtiger Teil dessen, worauf Kunden ihre Entscheidungen stützen, wenn sie sich für einen Auftrag entscheiden. Wir leben in einer Welt, die mehr denn je von visuellen Eindrücken geprägt ist. Denken Sie daran, dass Sie die Qualität der Beschichtung und nicht unbedingt das Objekt selbst darstellen, wenn Sie es in unserer Galerie einreichen.

Die folgenden Fotos zeigen die richtige Gestaltung und die Ergebnisse bei der Verwendung von 2 Schaumstoffposterplatten und LED-Beleuchtung.

TUN:

- Suchen Sie einen Bereich mit guter Beleuchtung. So kann sich der Verbraucher ein besseres Bild von der Qualität der von Ihnen angebotenen Arbeit machen.

- Achten Sie auf Ihre Hintergründe. Ein einfacher weißer Hintergrund ist am idealsten, aber ohne die richtige Beleuchtung schwer zu erreichen. Wenn Sie keinen Zugang dazu haben, achten Sie darauf, dass der Hintergrund, für den Sie sich entscheiden, nicht den Fokus von Ihrem Motiv ablenkt.

- Fotografieren Sie aus mehreren Winkeln. Die Hauptaufnahme, die Sie machen wollen, ist eine Nahaufnahme der Cerakote-Beschichtung, zoomen Sie auf alle Details. Verzichten Sie nicht auf den Fokus der Cerakote-Arbeit, nur weil Sie ein Foto des gesamten Projekts haben wollen.

NICHT TUN

- ÜBERTREIBEN SIE ES NICHT. Vermeiden Sie unnötige Requisiten, die von der Beschichtung ablenken.

- Vermeiden Sie Hintergründe mit Gras oder Bäumen, vor allem, wenn es sich bei Ihrem Projekt um ein Tarnmuster handelt.

- Vermeiden Sie Werkbänke mit Werkzeugen und Müll im Hintergrund, und vermeiden Sie es, Körperteile zu zeigen.

Profi-Tipp:

- Der Hintergrund sollte entweder unscharf oder unfokussiert dargestellt werden. Dadurch wird der Fokus auf das Motiv gelenkt und die Aufnahme wirkt „professioneller“. Verwenden Sie den „Porträt“-Modus Ihres Geräts, um einen butterweichen, unscharfen Hintergrund zu erhalten.

- Es gibt Tausende grundlegender Bearbeitungsprogramme, mit denen Sie Ihre Fotos optimieren können.

- For optimal image quality upload images at 1500px X 1500px (Square Ratio) at 72dpi. Larger images may be compressed and/or degrade quality.Für eine optimale Bildqualität sollten Sie Bilder mit einer Größe von 1500 x 1500 Pixeln (quadratisches Format) bei 72 dpi hochladen. Größere Bilder können komprimiert werden, wodurch sich die Qualität verschlechtern kann.

- Geschäftsräume werden gerne als Hintergrund für Fotos genutzt, jeder hat einen! Dies gibt Ihrer Galerie ein einheitliches Fotomuster, das Ihrer Galerie ein gleichmäßiges Aussehen und einen gleichmäßigen Fluss verleiht.

- Denken Sie daran, dass Sie keine "professionelle" Kamera brauchen, um die "perfekte" Aufnahme zu machen. Heutzutage können die meisten Handys hochwertige Fotos aufnehmen.

Cerakote Entfettung und Entfettungsalternativen

Die Cerakote- Standardmethode für die Entfettung von Metall besteht darin, die Teile 20 bis 30 Minuten lang in einem Entfettungsmittel wie Aceton, Bremsenreiniger oder einfachem Grün zu entfetten.

Ein Entfettungsmittel auf Lösemittelbasis ist am besten geeignet, um enge Toleranzbereiche zu durchdringen und Verunreinigungen zu entfernen, ohne sie einzuschließen.

Alternative Entfettungsmethoden und Vorteile

Ultraschall-Reiniger

Ultraschallreiniger werden häufig zur Entfettung von Teilen eingesetzt, bei denen es schwieriger ist, Ablagerungen oder Verunreinigungen vom Substrat zu entfernen, oder in Bereichen mit engen Toleranzen. Die meisten Ultraschallreiniger sind für die Verwendung eines Entfettungsmittels auf Wasserbasis wie Simple green® ausgelegt. Andere speziell entwickelte, explosionsgeschützte Ultraschallreiniger sind ebenfalls eine Option, wenn ein Lösemittel das bevorzugte Entfettungsmittel ist, z.B. Aceton oder Bremsenreiniger.

Ultraschallreiniger verwenden Hochfrequenz-Schallwellen (20 kHz>), um so genannte Kavitationsblasen zu erzeugen. Die Kavitationsblasen implodieren auf der Oberfläche des Teils und den umliegenden Bereichen und setzen eine Druckwelle aus Wasserdampf frei, wenn die Kavitationsblase zerplatzt. In Verbindung mit Wärme löst diese Druckwelle Verunreinigungen von den Teilen und sorgt so für einen effektiven und effizienten Entfettungsprozess.

Um ein Ultraschallreinigungsgerät so effektiv wie möglich zu betreiben, müssen die aufgeführten Punkte angepasst werden.

- WASSERTEMPERATUR: Höhere Wassertemperaturen tragen dazu bei, die meisten Verunreinigungen aufzuweichen und aufzulösen, um das Lösen von Ablagerungen von der Oberfläche des Teils zu unterstützen. Die meisten Ultraschallreiniger können zwischen 32°C und 82°C (90°F - 180°F) eingestellt werden.

- REINIGUNGSLÖSUNG: In einem Ultraschallreiniger können verschiedene Reinigungslösungen verwendet werden, von Lösungen auf Lösungsmittelbasis bis hin zu Lösungen auf Wasserbasis. Es wird immer empfohlen, die Anweisungen des Herstellers für die richtige Reinigungslösung zu beachten.

- VERDÜNNUNG DER LÖSUNG: Wenn Sie ein Entfettungsmittel auf Wasserbasis verwenden, kann die Verdünnung der Lösung in verschiedenen Mischungsverhältnissen den Reinigungsprozess unterstützen. Bei einem Mischungsverhältnis von 10:1 fügen Sie 10 Teile Wasser zu 1 Teil Reinigungslösung hinzu, um eine mittlere Verdünnung zu erzielen. Die empfohlenen Mischungsverhältnisse finden Sie immer in der Gebrauchsanweisung des Produkts.

- REINIGUNGSZYKLUSDAUER: Bei stark verschmutzten Teilen ist ein längerer Reinigungszyklus erforderlich, um die Verschmutzungen vollständig zu entfernen. Die Reinigungszyklen richten sich in der Regel nach der Art des zu reinigenden Materials und dem Grad der Verschmutzung.

- SCHALLWELLENFREQUENZ: Durch eine Erhöhung der Schallwellenfrequenz wird ein größeres Volumen an Kavitationsblasen erzeugt, was den Prozess der Schmutzentfernung beschleunigt. Eine Erhöhung der Schallwellen kann dazu beitragen, den Reinigungsprozess zu beschleunigen, kann aber auch das zu reinigende Material beschädigen. Die empfohlenen Reinigungszyklen finden Sie immer in der Bedienungsanleitung des Geräts.

Lösungsmittel-Wischtuch

Bei der Entfettung von empfindlicheren Materialien wie Kunststoffen und Verbundwerkstoffen kann ein Lösungsmittel zur Oberflächenentfettung, wie z. B. ein Wachs- und Fettentferner, verwendet werden, um die Oberfläche sauber zu wischen. Diese Methode kann bei einmaligen Projekten mit Teilen, die wenig oder gar keine Oberflächenverschmutzung aufweisen, von Vorteil sein, da sie die Vorbereitungszeit verkürzt und die Möglichkeit einer Beschädigung der Teile durch Einweichen mit härteren Entfettungslösungsmitteln vermindert.

Bei dieser Methode wird ein fusselfreies Tuch leicht mit einem Lösungsmittel für die Reinigung mehrerer Oberflächen getränkt und das Substrat abgewischt, bis es sauber ist. Achten Sie darauf, den Untergrund nicht zu stark mit dem Entfettungslösungsmittel zu tränken. Um eine Übersättigung zu vermeiden, verwenden Sie die Methode „nass aufwischen, trocken abwischen“ (verwenden Sie ein mit Lösungsmittel getränktes Tuch, um die Oberfläche sauber zu wischen, und anschließend ein separates, trockenes Tuch, um das Lösungsmittel von der Oberfläche abzuwischen/abzutrocknen). Sobald die Behandlung abgeschlossen und vollständig getrocknet ist, können Sie zur nächsten Phase der Cerakote Standard Operating Procedures (SOP) übergehen.

Nass abwischen

Trocken abwischen

Alternative Entfettungsmittel und Vorteile

Simple Green®

Bei der Entfettung von Kunststoffen oder Verbundwerkstoffen werden lösemittelhaltige Entfettungsmittel (Aceton, Bremsenreiniger) in der Regel nicht verwendet, da diese Materialien bei Durchtränkung beschädigt werden können. Die Verwendung eines wasserbasierten Reinigers wie Simple Green® verhindert, dass Teile beschädigt werden, ist kostengünstiger und umweltfreundlicher und liefert dennoch hervorragende Ergebnisse bei der Entfernung von hartnäckigem Fett und Schmutz.

Wenn Simple Green® oder ein anderes Entfettungsmittel auf Wasserbasis verwendet wird, um ein Entfettungsmittel auf Lösungsmittelbasis zu ersetzen, muss die Cerakote SOP angepasst werden.

Simple Green® Entfettung SOP

ENTFETTEN

Schritt 1: Weichen Sie die Teile 20 - 30 Minuten in Simple Green® ein. Das empfohlene Lösungsverhältnis (Wasser zu Simple Green®) entnehmen Sie bitte der Produktanleitung.

Schritt 2: Spülen Sie alle Rückstände mit warmem Wasser von den Teilen ab.

Trocknen/Ausgasen

Schritt 1: Legen Sie die Teile zum Trocknen und Abgasen in einen Ofen bei 65°C - 82°C (150°F - 180°F). Dies ist gleichzeitig eine Trocknungs- und eine Abgasphase.

Schritt 3: Untersuchen Sie die Teile auf Verunreinigungen und wiederholen Sie die Phasen Entfetten und Trocknen/Ausgasen, wenn es sichtbare Anzeichen für Ölrückstände auf der Oberfläche der Teile gibt. Wenn die Teile nach dem abschließenden Ausgasungsprozess ölfrei sind, fahren Sie mit den folgenden Phasen im H-Serie & Cerakote Elite Schulungshandbuch fort.

- PHASE 3: Maskieren

- PHASE 4: Sandstrahlen

- PHASE 5: Aufhängen

- PHASE 7: Vorbereitung für die Beschichtung

- PHASE 8: Lackieren

- PHASE 9: Trocknungszeitplan

Wachs- und Fettentferner werden zur Vorbereitung mehrerer Oberflächen verwendet und sind im Vergleich zu Aceton oder Bremsenreinigern ein weniger aggressives Lösungsmittel. Wachs- und Fettentferner eignen sich für verschiedene Materialien, werden jedoch für Kunst- und Verbundstoffe empfohlen, die härteren Lösungsmitteln nicht standhalten.

Wenn Sie einen Wachs- und Fettentferner zur Vorbereitung einer Oberfläche verwenden, ist es am besten, die Methode „nass aufwischen, trocken abwischen“ anzuwenden (verwenden Sie ein mit Lösungsmittel getränktes Tuch, um die Oberfläche sauber zu wischen, und anschließend ein separates trockenes Tuch, um die Lösungsmittel von der Oberfläche abzuwischen/abzutrocknen). Nach Abschluss und vollständiger Trocknung können Sie mit der nächsten Phase der Cerakote SOP fortfahren.

Nass abwischen

Trocken abwischen

Cerakote hält sich streng an die Standardarbeitsanweisungen, um konsistente und qualitativ hochwertige Ergebnisse bei der Beschichtung und Haltbarkeit zu gewährleisten. Wir sind uns jedoch darüber im Klaren, dass die Cerakote SOP unter Umständen angepasst werden müssen, um unterschiedlichen Substraten/Materialien gerecht zu werden.

Die Anwendung von Cerakote-Standardentfettungsmethoden oder Alternativen verringert die Wahrscheinlichkeit von Oberflächenfehlern in den folgenden Phasen des Cerakote-Vorbereitungs- und -Anwendungsprozesses.

Bei Fragen oder Problemen mit Standard- oder alternativen Methoden, kontaktieren Sie uns bitte unter +49 (0) 4106-6414121 oder technicalsupport@cerakote.de.

Cerakote Laser Imaging

LASER IMAGING

Cerakote Laser Imaging ist ein Verfahren, das aus einer einzigen Cerakote-Farbe verschiedene Farbtöne erzeugt. Bei diesem Verfahren wird die Beschichtung nicht gestrahlt, abgetragen oder entfernt, um eine zusätzliche Farbschicht freizulegen, oder das darunter liegende Substrat zu enthüllen. Dieser Effekt ermöglicht die Erstellung von Mustern auf dem mit Cerakote beschichteten Teil, wobei der Schutz von Cerakote intakt bleibt.

Die folgenden Richtlinien beschreiben, wie eine Testmatrix mit einem Faserlaser für Cerakote Laser Imaging erstellt wird. Jede Lasermarke, jedes Modell, jede Wattzahl usw. erfordert andere Einstellungen, um den gewünschten "Imaging-Effekt" zu erzielen. Dieses Verfahren ist eine Möglichkeit, mit dem Laser Imaging an Ihrem eigenen Laser zu beginnen.

Jede Cerakote-Farbe reagiert unterschiedlich auf das Imaging-Verfahren. Eine empfohlene Farbliste finden Sie am Ende dieser Seite.

PRÜFVERFAHREN

Für das Cerakote Laser Imaging-Verfahren wird ein 20-60 Watt starker Faserlaser empfohlen.

Die bevorzugte Prüfmethode, die in diesem Leitfaden beschrieben wird, ist der so genannte „Quadratische Test“. Die Grundlage der quadratischen Testmethode ist die Erstellung eines Leistungs-Frequenz-Gitters (Abbildung 1).

Als Testmedium werden Cerakot-Platten (3„ x 6“) empfohlen. Der Test wird mit unterschiedlichen Frequenzen und Leistungspegeln durchgeführt. Bei jedem Durchlauf des Tests kann eine andere Impulsbreite, ein anderer Zeilenabstand oder eine andere Geschwindigkeit verwendet werden. Durch Ändern dieser Variablen kann der Benutzer die für sein Gerät geeigneten Einstellungen finden. Analysieren Sie die Ergebnisse und wiederholen Sie den Test, bis das gewünschte Ergebnis erreicht ist.

Im Allgemeinen führt die Arbeit mit kurzen Impulsbreiten, hohen Frequenzen und höheren Geschwindigkeiten zu besseren Ergebnissen.

Abbildung 1: Beispiel für eine Matrix aus Leistung und Frequenz. 500 bis 800 kHz sind ein guter Bereich für den Anfang.

CERAKOTE-LASERMETHODEN

Im Folgenden werden drei verschiedene Methoden zum Lasern von Cerakote beschrieben.

- Entfernen Sie das Cerakote, um das darunter liegende Substrat freizulegen.

- Entfernen der obersten Cerakote-Schicht, um die darunter liegende Grundschicht freizulegen.

- Ändern Sie eine einzelne Farbe des Cerakote, um verschiedene Farbtöne zu erzeugen. Dieses Verfahren wird als Cerakote Laser Imaging bezeichnet.

CERAKOTE LASER-FARBEN

CERAKOTE LASER-FARBENBitte beachten Sie, dass nicht alle Farben für dasfür das Laser Imaging optimal sind. Unten finden Sie eine Liste mit einigen empfohlenen Farben:

- E-120 SMOKE

- E-130 EARTH

- E-140 JUNGLE

- E-150 SAND

- E-170 M17 COYOTE TAN

- E-200 FDE

- E-210 MOSS

- E-290 STORM

- H-136 SNOW WHITE

- H-140 BRIGHT WHITE

- H-188 MAGPUL® STEALTH GREY

- H-189 NOVESKE BAZOOKA GREEN

- H-214 BULL SHARK GREY

- H-226 PATRIOT BROWN

- H-240 MIL SPEC O.D. GREEN

- H-268 TROY® COYOTE TAN

- H-293 VORTEX® BRONZE

- H-294 MIDNIGHT BRONZE

- H-297 STORMTROOPER WHITE

- H-298 PLUM BROWN

- H-314 CRUSHED ORCHID

- H-326 POLAR BLUE

- H-338 CHARCOAL GREEN

- H-343 MULTICAM® BRIGHT GREEN

Die Bedeutung des vollständigen Aufschüttelns von Cerakote vor dem Auftragen

RICHTIGES RÜHREN (SCHÜTTELN) VOR DEM SPRÜHEN IST SEHR WICHTIG.

Cerakote-Rohstoffe und Lösemittel trennen sich mit der Zeit und setzen sich ab. Daher ist es wichtig, dass die Rohstoffe und Lösemittel gründlich miteinander vermischt werden. Wenn Cerakote nicht richtig gemischt wird, entsteht ein ungleichmäßiges Verhältnis dieser Komponenten, was wiederum zu einer Beschichtung führt, die reich an Lösemitteln ist und ein glänzendes oder transparentes Aussehen hat. Ohne Aufschütteln wird die Beschichtung offensichtlich uneinheitlich sein. Wenn eine Flasche nicht richtig aufgeschüttelt wurde, wird die Beschichtung auch zähflüssiger (dicker), was zu schlechter Spritzbarkeit, Ästhetik und Leistung führt.

Cerakote-Rohstoffe und Lösemittel trennen sich mit der Zeit und setzen sich ab. Schütteln Sie Cerakote daher kräftig, wenn Sie es von Hand verarbeiten. Wir empfehlen die Verwendung eines Farbschüttlers für eine gute Durchmischung, siehe unten für empfohlene Mischzeiten.

EMPFOHLENE SCHÜTTELZEITEN

Die folgenden Cerakote-Beschichtungen sind dichter und müssen ein paar Minuten länger geschüttelt werden:

- C-Serie

- Glacier-Serie

- Alle Spezialbeschichtungen

Hilfreicher Tipp: Um das Mischen zu erleichtern, können Sie entfettete Murmeln oder Sechskantmuttern in die Cerakote-Flasche fallen lassen, um das Rühren zu unterstützen.

Drucktopf-Setup

Das IWATA Pressure Pot Kit wird mit einer Lackierpistole LPH80,, einem Druckbehälter mit einem Fassungsvermögen von 2 Quarts, einem Luftstromregler, 4x Push-to-Connect-Rohrverschraubungen (2x 1/4„ Außengewinde, 1x 1/8“ Außengewinde, 1x 3/8„ Innengewinde), einer 1/4“ Buchsenkupplung, und 30 Fuß Schlauch mit 6mm Außendurchmesser geliefert, der nach Bedarf für den Flüssigkeits- und Luftschlauch zugeschnitten werden kann.

FÜR DIE MONTAGE BENÖTIGTE WERKZEUGE

- Verstellbarer Schraubenschlüssel

- Teflonband

- Klebeband

- Rasierklinge

- 1/4-Zoll-Innengewinde-Schnellkupplung

ZUSAMMENBAU DES DRUCKBEHÄLTERS

- Tragen Sie Teflonband auf alle Verbindungsgewinde auf, um eine luftdichte Abdichtung zu erreichen.

- Bringen Sie einen 1/4„-Schnellanschluss mit Außengewinde an der linken Seite des Luftregleranschlusses am Reglergehäuse an (ein 1/4“-NPT-Schnellanschluss ist nicht im Lieferumfang enthalten).

- Montieren Sie den Luftregler, indem Sie das Manometer in den 1/8"-Anschluss am Gehäuse des Luftreglers einstecken.

- Montieren Sie ein 1/4”-Rohrverbindungsstück mit Außengewinde auf den 1/4“-Anschluss am Gehäuse des Luftstromreglers. Der Richtungspfeil (unten am Regler) sollte in die Richtung des Luftstroms (zu Ihrer Lackierpistole) zeigen.

Male push-to-connect fitting to 1/4" regulator port

Male push-to-connect fitting to 1/4" regulator port Airflow direction arrow at the bottom of the airflow regulator body

Airflow direction arrow at the bottom of the airflow regulator body - Montieren Sie den 3/8”-Rohranschluss mit Innengewinde auf den Flüssigkeitsanschluss, der sich am Griff des Druckbehälters befindet.

- Montieren Sie den zusammengebauten Luftstromregler auf der rechten Seite der Luftreglerverbindung am Reglergehäuse.

VORBEREITUNG DES LUFT-/FLÜSSIGKEITSSCHLAUCHS

- Teilen Sie den 30-Fuß-Schlauch in einen 15-Fuß-Luftschlauch und einen 15-Fuß-Flüssigkeitsschlauch auf.

HINWEIS:

HINWEIS:

Um Verwechslungen beim Anschließen der Schlauchleitungen zu vermeiden, ist es hilfreich, beide Enden des Luftschlauchs mit Klebeband zu versehen und zu beschriften.

Lassen Sie bei der Beschriftung mindestens einen Zoll Abstand von jedem Ende des Schlauchs, um eine ordnungsgemäße Verbindung zu ermöglichen.

- Stecken Sie den beschrifteten Luftdruckschlauch in die Push-to-Connect-Rohrverschraubung, die am Luftstromreglerangebracht ist. Vergewissern Sie sich, dass der Schlauch beim Einstecken in die Rohrverschraubung einrastet.

- Stecken Sie den nicht beschrifteten Flüssigkeitsschlauch in das Push-to-Connect-Rohrverbindungsstück, das am Flüssigkeitsanschluss am Griff des Druckbehälters angebracht ist. Vergewissern Sie sich, dass der Schlauch beim Einführen in die Rohrverschraubung einrastet.

LACKIERPISTOLE MONTIEREN

- Installieren Sie die 1/4-Zoll-Innengewinde-Kupplung an den IWATA LPH80- Luftanschluß. Verwenden Sie Teflonband, um eine luftdichte Abdichtung herzustellen.

- Montieren Sie ein 1/4"-Rohrverbindungsstück mit Außengewinde auf die Kupplung die am IWATA LPH80-Luftanschlussinstalliert wurde.

- Montieren Sie das 1/8"-Rohrverbindungsstück mit Außengewinde auf den IWATA LPH80- Materialanschlussstutzen.

- Stecken Sie den beschrifteten Luftschlauch in die Push-to-Connect-Rohrverschraubung , die an der Kupplung unten an der Lackierpistole befestigt ist. Vergewissern Sie sich, dass der Schlauch beim Einstecken in die Rohrverschraubung einrastet.

- Stecken Sie den unbeschrifteten Flüssigkeitsschlauch in das Push-to-Connect-Rohrverbindungsstück, das am IWATA LPH80 -Flüssigkeitsanschlussbefestigt ist. Vergewissern Sie sich, dass der Schlauch beim Einführen in den Schlauchanschluss einrastet.

PRO TIPP:

Um zu verhindern, dass sich die Schläuche ineinander verheddern, empfiehlt es sich, die Schläuche mit Klebeband oder Klettbändern aneinander und an der Lackierpistole zu befestigen. Wrap Hose

Wrap Hose Wrap Hose to Spray Gun

Wrap Hose to Spray Gun

LADEN/DRUCKBEAUFSCHLAGUNG DES SYSTEMS

- Befolgen Sie zunächst die Standardarbeitsanweisungen von Cerakote für die Beschichtungsvorbereitung und füllen Sie die Beschichtung in den Zwei-Viertel-Behälter. Es wird empfohlen, bei Verwendung des Druckbehältersystems nicht weniger als 8 oz Beschichtung einzufüllen.

- Befestigen Sie den Deckel des Drucktopfes auf dem 2-Quart-Behälter und versiegeln Sie ihn luftdicht.

- Drehen Sie den Druckknopf gegen den Uhrzeigersinn, bis Sie die Membran vollständig geschlossen haben. Wenn die Membran vollständig geschlossen ist, sollten Sie keine Spannung der Membranfeder mehr spüren. Auf diese Weise kann der Drucktopf nicht unter Druck gesetzt werden, wenn die Hauptluftleitung angeschlossen ist.

- Schließen Sie das Druckablassventil durch Drehen im Uhrzeigersinn, bis es fest sitzt.

- Schließen Sie Ihre direkte Druckleitung (normalerweise an der Wand) an den 1/4"-Schnellanschluss auf der linken Seite des Reglergehäuses an. Der direkte Druck sollte 49 PSI (3,4 bar) nicht überschreiten.

Connect Main Air Line

Connect Main Air Line Direct Air Pressure Set

Direct Air Pressure Set - Stellen Sie den Topfdruck ein, indem Sie den Topfdruckknopf langsam im Uhrzeigersinn drehen, bis das Manometer zwischen 5 und 10 PSI (0,34 - 0,69 bar) anzeigt. Die Viskosität der Beschichtung ist für die Einstellung des Topfdrucks ausschlaggebend, z. B. benötigen Beschichtungen mit höherer Viskosität einen Topfdruck von 10 PSI und Beschichtungen mit niedrigerer Viskosität einen Topfdruck von 5 PSI.

HINWEIS:

HINWEIS:

Sobald der Topfdruck eingestellt ist, werden Sie feststellen, dass die Beschichtung beginnt, durch den Flüssigkeitsschlauch zu laufen; dies ist völlig normal.

EINSTELLUNGEN DER LACKIERPISTOLE

Um die gewünschte Lackiereinstellung zu erzielen, stellen Sie den Zerstäuberluftdruck über den Luftmengenregler (am Druckbehälter), den Einstellknopf für das Gebläsemuster an der Lackierpistole und den Einstellknopf für das Material an der Lackierpistole ein. Testen Sie die Einstellungen auf einer Staffelei, bevor Sie die Teile lackieren.

Grundeinstellungen zum Erreichen eines ovalen Fächermusters von 7“ - 8“.

- Mustereinstellknopf - 2 Umdrehungen gegen den Uhrzeigersinn (aus einer geschlossenen Position)

- Flüssigkeitseinstellknopf - 1 Umdrehung gegen den Uhrzeigersinn (von einer geschlossenen Position aus)

- Zerstäuberluftdruck - 30 PSI (eingestellt am Druckbehälter-Luftstromregler)

- Mustereinstellknopf - 1 Umdrehung gegen den Uhrzeigersinn (von einer geschlossenen Position aus)

- Flüssigkeitseinstellknopf - 1/3 Umdrehung gegen den Uhrzeigersinn (von einer geschlossenen Position aus)

- Zerstäubungsluftdruck - 30 PSI (eingestellt am Luftstromregler des Druckbehälters)

Sie können sich auch das Video zum Einrichten des Druckbehälters unter Videos ansehen.

Bei Fragen oder Problemen kontaktieren Sie uns bitte unter +49 (0) 4106-6414121 oder technicalsupport@cerakote.de.

Glanzgrad Anleitung - H Serie Lacke

WIE ERREICHE ICH GLEICHBLEIBENDE GLANZGRADE ODER, DASS SICH DER GLANZGRAD ÄNDERT?

Cerakote bietet Ihnen die Flexibilität, Ihre Glanzgrade für verschiedene Substrate anzupassen. Dieser Leitfaden hilft Ihnen dabei, den Glanzgrad zu erreichen, der Ihren Anforderungen entspricht.

Verfahren für den Standard-Glanzgrad

Mischungsverhältnis: 18:1 (Lack:Härter) nach Gewicht. Das Mischen nach Volumen ist optional.

Ambient Flash: Es empfiehlt sich, beschichtete Teile vor der Aushärtung im Ofen mindestens 15 Minuten, jedoch nicht länger als 2 Stunden, bei Raumtemperatur auslüften zu lassen.

Empfohlener Aushärtungszeitplan

Beschichtung eines Projekts mit einem einzigen Substrat (nur Metall, nur Polymer oder nur Kunststoff usw.)

Alle Teile entsprechend dem Aushärtungsplan vollständig aushärten (siehe Abbildung A)

Beschichtung eines Projekts mit mehreren Substraten (Metall- und Polymer- oder Kunststoffteile, usw.)

Trennen Sie alle Teile entsprechend dem Aushärtungsplan für das Substrat und schließen Sie die endgültige Aushärtung ab (siehe Abbildung A).

Hinweis: Einige Cerakote-Beschichtungen erfordern spezielle Aushärtungszeitpläne.

Lesen Sie vor der Trocknung immer das produktspezifische Technische Datenblatt (TDS).

Warum unterschiedliche Aushärtungstemperaturen? Viele Gegenstände, z. B. Schusswaffen, bestehen aus mehreren Substraten wie Polymeren und Metallen. Substrate wie Kunststoff/Polymere haben eine geringere Temperaturstabilität und erfordern daher niedrigere Aushärtungstemperaturen.

WICHTIG: Wenn Sie sich über die Temperaturstabilität Ihrer Teile nicht sicher sind, wenden Sie sich vor dem Aushärten an den Hersteller.

Glanzgradanleitung - H Serie Lacke

Abbildung A.

Katalysator-Mischungsverhältnis

- passen Sie das Mischungsverhältnis von Lack und Katalysator an, um den gewünschten Glanzgrad zu erreichen.

Einbrenntemperatur

- Durch Erhöhen oder Verringern der Einbrenntemperatur wird der Glanz erhöht oder verringert.

- Anmerkung:

- Glanzeinheiten und Glanzlevel werden bei einem Winkel von 60°, einem Mishcungsverhältnis von 18:1, einer Trockenschichtdicke von 1,5 mm, einer 15-minütigen Ablüftzeitnach dem Auftragen und einer Einbrenntemperatur von 121°C bei 2 Stunden gemessen. Anpassungen dieser Bedingungen führen zu unterschiedlichen Ergebnissen. Der Glanz wird durch die Lackiertechnik und die Qualität der Vorbereitung und des Finishs beeinflusst.

H-Serie Anwendungsleitfaden

CERAKOTE H-SERIE ANWENDUNG

Eine ausführliche Beschreibung des Anwendungsprozesses finden Sie in unserem Trainings-Handbuch oder im Trainingsvideo.

Kalibrierung des Ofens - Warum sie wichtig ist.

Unabhängig davon, ob Sie einen Elektro- oder Gasofen besitzen, müssen Sie unbedingt sicherstellen, dass er richtig kalibriert ist. Der Versuch, beschichtete Teile mit einem nicht ordnungsgemäß kalibrierten Ofen auszuhärten, kann sich nachteilig auf den Aushärtungsprozess auswirken. Wenn beschichtete Teile nicht die erforderliche Aushärtetemperatur erreichen, kann es zu Leistungseinbußungen oder einem vorzeitigen Versagen der Beschichtung kommen.

Kalibrierungsausrüstung

Zur Kalibrierung der auf dem Ofen angezeigten Einheitstemperatur ist ein Thermometer erforderlich. /p>

Für die Kalibrierung von Öfen werden hauptsächlich zwei Thermometer verwendet:

Digitales Thermometer

mit einer Thermoelement-Sonde aus Draht

Internes Ofenthermometer

(keine Alkohol- oder Quecksilberthermometer)

Digitales Thermometer mit Draht-Thermoelement-Sonde

Das Digitalthermometer und die Draht-Thermoelement-Sonde sollten die folgenden Standards erfüllen:

- Genauigkeit auf mindestens 0,1°F/C ±

- Thermisch ausgelegt für Betriebs-/Kalibriertemperaturen.

Thermoelemente sind genauer als Standardthermometer, aber im Allgemeinen auch teurer. Um konsistente Messwerte zu erhalten, wird empfohlen, diese Art von Geräten regelmäßig zu kalibrieren, vorzugsweise durch den Hersteller.

Verwenden Sie einen Draht-Thermoelementfühler, der durch den Türspalt in den Ofen eingeführt werden kann. Öffnen Sie während der Kalibrierung nicht die Ofentüren, um die Innentemperatur nicht zu stören. Kalibrieren Sie den Ofenraum so oft, wie es der Zeitplan für die Einhaltung der Vorschriften oder die Empfehlungen des Herstellers erfordern.

Internes Ofenthermometer

Das Ofenthermometer sollte den folgenden Normen entsprechen:

- Thermisch ausgelegt für Betriebs-/Kalibriertemperaturen.

Wenn ein internes Ofenthermometer als Referenz verwendet wird, müssen die Türen geöffnet werden, um die Messwerte zu überprüfen - dies führt letztlich zu einem längeren Kalibrierungsprozess, liefert aber dennoch genaue Ergebnisse und ist eine kostengünstigere Option.

Verwenden Sie ein Ofenthermometer, das höhere Temperaturen erreicht als das zu kalibrierende Gerät. Lassen Sie dem Ofen genügend Zeit, um sich zu stabilisieren (~1 Stunde), bevor Sie die Ofentür öffnen, um das Innenthermometer zu überprüfen. Kalibrieren Sie den Ofenraum so oft, wie es der Zeitplan für die Einhaltung der Vorschriften oder die Empfehlungen des Herstellers vorschreiben.

Zur Erinnerung!

Konstante und genaue Ofentemperaturen sind entscheidend für die Qualitätskontrolle. Stabile Ofentemperaturen sorgen für gleichbleibende Haltbarkeit, Farbe und Glanz der Beschichtung.

Ohne stabile Ofentemperaturen kommt es unweigerlich zu Problemen bei der Qualitätskontrolle, daher sollten Sie die Temperaturen Ihres Ofens regelmäßig überprüfen.

Detaillierte Informationen zu den spezifischen Kalibrierungsverfahren erhalten Sie von Ihrem Ofenhersteller.

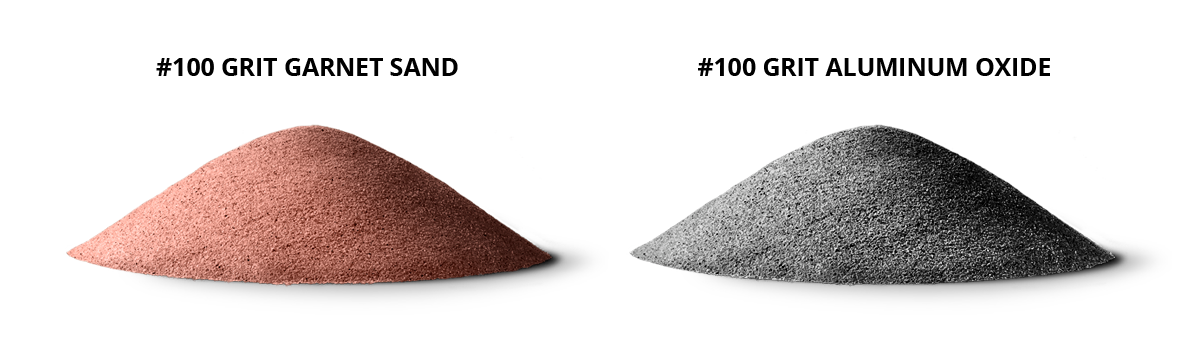

Kann ich Stahlkies oder Glasperlen zum Strahlen meiner Teile für die Vorbereitung verwenden?

Empfohlene Materialien für die Vorbereitung des Sandstrahlens.

Ein korrektes mechanisches Profil ist sehr wichtig für die Haftung und Haltbarkeit von Cerakote.

Für eine optimale Leistung empfehlen wir die Verwendung von Aluminiumoxid- oder Granatsand der Körnung 100, um der Oberfläche ein geeignetes Strahlprofil zu verleihen. Ausführlichere Informationen finden Sie in unserem Artikel "Cerakote-Grundlagen: Sandstrahlen des Substrats".

Klebefrei (Tack free)

ERREICHEN DER KLEBEFREIHEIT MIT DER SERIE H UND DER SERIE ELITE

(THERMISCHE AUSHÄRTUNG)

Nach dem Auftragen einer Schicht Cerakote werden die Teile bei Raumtemperatur kurz ausgehärtet und in einen auf 65°C-82°C vorgeheizten Ofen gelegt. Die klebfreie Zeit wird innerhalb von 10-30 Minuten erreicht, je nach Farbe und Dichte des Substrats; dieser Prozess zum Erreichen der Klebefreiheit wird als Schnellhärtungbezeichnet.

PRÜFUNG AUF KLEBEFREIHEIT

Sobald die Teile beschichtet und zur Schnellhärtung in einen Ofen gelegt wurden, stellen Sie einen Timer für 10 Minuten ein. Prüfen Sie nach der 10-minütigen Schnellhärtung, ob das Teil klebfrei ist, indem Sie mit Ihrem Finger an einer unauffälligen Stelle leicht auf die Oberfläche drücken. Wenn das Teil noch klebrig ist und einen Abdruck hinterlässt, überprüfen Sie dies alle 5 Minuten, bis kein Abdruck mehr zu sehen ist.

Wenn die Teile klebfrei sind, nehmen Sie sie aus dem Ofen und lassen Sie sie abkühlen, bevor Sie sie bearbeiten oder weitere Schichten auftragen.

ERREICHEN DER KLEBEFREIHEIT MIT DER C-SERIE UND DER GLACIER-SERIE

(LUFTTROCKNEND)

Nach dem Auftragen einer Cerakote-Schicht werden die Teile bei Raumtemperatur gehärtet, bis sie klebfrei sind. Die klebfreie Zeit wird innerhalb von 45 bis 60 Minuten erreicht, abhängig von der Farbe und den Umgebungstemperaturen.

ÜBERPRÜFUNG DER KLEBEFREIHEIT

Stellen Sie nach dem Auftragen der letzten Schicht eine Zeitschaltuhr auf 45 Minuten ein, damit die Teile in der Umgebung ablüften können. Prüfen Sie nach der 45-minütigen Ablüftzeit, ob das Teil klebfrei ist, indem Sie mit Ihrem Finger an einer unauffälligen Stelle leicht auf die Oberfläche drücken. Wenn das Teil noch klebrig ist und einen Abdruck hinterlässt, prüfen Sie es alle 5 Minuten, bis kein Abdruck mehr zu sehen ist.

Sobald die Teile klebfrei sind, können sie bearbeitet oder mit weiteren Beschichtungen versehen werden.

WANN IST DAS ERREICHEN DER KLEBEFREIHEIT WICHTIG?

ANPASSUNG

ZWISCHENSCHICHTHAFTUNG

Beim Auftragen von Farben bei kundenspezifischen Projekten ist es für eine optimale Zwischenschichthaftung unerlässlich, zwischen den Beschichtungsschichten auf Klebefreiheit zu prüfen. Wenn Sie die Beschichtung über die klebfreie Zeit hinaus aushärten lassen, kann dies zu einer schlechten Haftung zwischen den Schichten führen.

AUFBRINGEN VON VINYLSCHABLONEN

Während des Farbschichtungsprozesses müssen Sie beim Hinzufügen oder Entfernen von Vinylschablonen auf Klebefreiheit achten. Wenn ein Teil nicht klebfrei ist, kann dies zu Oberflächenfehlern oder Delaminierung der Beschichtung führen.

HANDHABUNG

Wenn ein Teil vor der Bearbeitung nicht klebfrei ist, hinterlassen Sie Abdrücke/Defekte, die nach dem Aushärten vorhanden sind. Stellen Sie immer sicher, dass Ihr Teil vor der Bearbeitung klebfrei ist.

ACHIEVING TACK FREE WITH H SERIES AND ELITE SERIES

(THERMAL CURE)

After applying a layer of Cerakote, parts are ambiently flashed and placed into a preheated oven set to 150°F-180°F. Tack-free time will be achieved within 10-30 minutes, depending on the color and density of the substrate; this process for reaching Tack Free is known as Flash Curing.

HOW TO CHECK FOR TACK FREE

Once parts are coated and placed into an oven for Flash Curing, set a timer for 10 minutes. Following the 10-minute Flash Cure, check the part for Tack Free by using your finger and lightly pressing the surface in an inconspicuous spot. If the part is still tacky and leaves an imprint, continue to check every 5 minutes until no imprint is left behind.

Once Tack-Free, remove the parts from the oven and allow them to cool before handling or adding additional coating layers.

ACHIEVING TACK FREE WITH C SERIES AND GLACIER SERIES

(AIR CURE)

After applying a layer of Cerakote, parts are ambiently flashed to the point of being Tack-Free. Tack-Free time will be achieved within 45 to 60 minutes, depending on the color and ambient temperatures.

HOW TO CHECK FOR TACK FREE

Once a final coat has been applied, set a timer for 45 minutes to allow parts to ambiently flash. Following the 45-minute ambient flash, check the part for Tack-Free by using your finger and lightly pressing the surface in an inconspicuous spot. If the part is still tacky and leaves an imprint, continue to check every 5 minutes until no imprint is left behind.

Once Tack-Free, the parts are ready for handling or adding additional coating layers.

WHEN IS ACHIEVING TACK FREE IMPORTANT?

CUSTOMIZATION

INTER-COAT ADHESION

When layering colors with custom projects, checking for Tack-Free in between coating layers is imperative for optimal Inter-coat adhesion. Allowing the coating to cure beyond Tack-Free can lead to poor inter-coat adhesion.

APPLYING VINYL STENCILS

During the color layering process, you will need to achieve tack-free when adding or removing vinyl stencils. If a part is not Tack-Free, this can lead to finish defects or coating delamination.

HANDLING

If a part is not tack-free before handling, you will leave imprints/defects behind that will be present once cured. Always ensure your part is tack-free before handling.

Messen

Besuchen Sie uns auf einer unserer kommenden Messen, auf denen Cerakote® und Prismatic Powders® Ihnen die ultimative Beschichtungstechnologie und Farbinnovation präsentieren. Ganz gleich, ob Sie die Haltbarkeit Ihrer Produkte mit den branchenführenden keramischen Dünnfilmbeschichtungen von Cerakote verbessern oder die grenzenlosen Farbmöglichkeiten mit der riesigen Auswahl an kundenspezifischen Beschichtungen von Prismatic Powders erkunden möchten - wir haben alles, was Sie brauchen, um Ihr nächstes Projekt zu einem echten Hingucker zu machen. Kommen Sie zu uns und entdecken Sie innovative Lösungen, die Leistung und Ästhetik miteinander verbinden, und erfahren Sie aus erster Hand, warum Hersteller und Verbraucher in aller Welt unseren Produkten vertrauen.

W2470

October 15 - 17, 2024

Orange County Convention Center, Orlando, FL

24591

November 5 - 8, 2024

Las Vegas Convention Center, Las Vegas, NV

70313

January 21 - 24, 2025

Caesars, Las Vegas, NV

West Hall W5501

February 25 - 27, 2025

Las Vegas, NV

TBD

February 27 - March 2, 2025

Nuremberg, Germany

Muss ich während des Cerakote-Verfahrens wirklich Handschuhe tragen?

Wann trage ich pulverfreie Handschuhe aus Latex oder Nitril?

- Kontamination: Beim Auftragen von Cerakote-Produkten sollten Sie immer auf einem sauberen Untergrund arbeiten. Das Tragen von Latex- oder Nitrilhandschuhen stellt sicher, dass die Teile während des Auftragens nicht kontaminiert werden.

- Sicherheit: Es wird empfohlen, bei der Arbeit mit Cerakote immer eine geeignete PSA zu tragen. Latex- und Nitrilhandschuhe schützen Ihre Hände vor Beschichtungs- und Reinigungslösemitteln.

Sie müssen pulverfreie Latex- oder Nitril-handschuhe tragen, beginnend mit Phase 2: Entfettung, bis Phase 8: Aushärtungszeitplan.

Unsere Hände tragen Öle und Verunreinigungen, die auf die Oberfläche der zu beschichtenden Teile übertragen werden. Wenn Sie die Teile zwischen Entfettung und der Schnellhärtung mit bloßen Händen anfassen, können Sie Fingerabdrücke, Öle oder andere Oberflächenfehler auf dem fertigen Produkt hinterlassen.

Es ist ein weit verbreiteter Irrglaube, dass Sie bei der Bearbeitung der Teile Handschuhe tragen müssen, bis das Cerakote vollständig ausgehärtet ist. Das ist nicht wahr! Sobald das Cerakote in der Flash-Cure-Phase klebfrei geworden ist, brauchen Sie bei der weiteren Bearbeitung der Teile keine Handschuhe mehr zu tragen. Seien Sie bei der Behandlung von nicht vollständig ausgehärteten Teilen vorsichtig, da die Oberfläche anfällig für Kratzer oder Beschädigungen ist. Wenn Sie mehrere Farben auftragen, sollten Sie die Oberfläche vor dem Auftragen der nächsten Schicht Cerakote mit einem Wachs- und Fettentferner entfetten. Verwenden Sie dabei kein Aceton.

Rapid Ceramic Glass Coat FAQs

F. Kann ich mehrere Schichten vom Cerakote Rapid Ceramic Glass Coat auftragen?

A. Ja, Sie können die Beschichtung auf einer sauberen Windschutzscheibe nach Bedarf wiederholen. Die Glasreinigungstücher dürfen jedoch nur bei der ersten Anwendung des Produkts verwendet werden.

F. Kann ich die Scheibenwischer meines Fahrzeugs nach dem Auftragen von Rapid Ceramic Glass Coat weiter benutzen?

A. Ja, verwenden Sie Ihre Waschflüssigkeit/Wischanlage wie gewohnt.

F. Wie lange hält Rapid Ceramic Glass Coat nach dem Auftragen auf meine Windschutzscheibe?

A. Rapid Ceramic Glass Coat hält mehrere Monate lang. Die Langlebigkeit unseres Produkts hängt jedoch von der Anwendung, der Witterung, der Häufigkeit der Fahrzeugwäsche und der Abnutzung des Fahrzeugs ab.

Rapid Ceramic Glass Coat kann erneut auf eine saubere Windschutzscheibe aufgetragen werden, wenn die Eigenschaften der Beschichtung merklich nachgelassen haben.

F. Bei welcher Temperatur kann ich Cerakote Rapid Ceramic Glass Coat auftragen?

A. Die idealen Umgebungsbedingungen für das Auftragen sind ein schattiger Platz mit Temperaturen zwischen 15°C und 23°C.

F. Gibt es ein Verfallsdatum für das Rapid Ceramic Glass Coat Kit?

A. Wir empfehlen die Verwendung des Rapid Ceramic Glass Coat Kits innerhalb eines Jahres nach dem Kauf.

F. Welche Garantie gibt es für Rapid Ceramic Glass Coat?

A. Wir stehen zu unserem Produkt und wissen, dass es bei korrekter Anwendung seine Aufgabe erfüllen kann. Wenn ein Problem auftritt, das nicht auf einen Anwendungsfehler zurückzuführen ist, schicken wir gerne ein Ersatzkit oder erstatten den vollen Kaufpreis.

Rapid Ceramic Paint Sealant FAQs

F. Kann ich Cerakote Rapid Ceramic Paint Sealant für mehr als nur den Lack verwenden?

A. Rapid Ceramic Paint Sealant wurde speziell für lackierte Oberflächen entwickelt. Allerdings ist Rapid Ceramic Paint Sealant eine keramische Beschichtung auf Wasserbasis und kann auf viele andere Oberflächen aufgetragen werden, wobei es seine hydrophoben Eigenschaften beibehält und gleichzeitig den Glanz der Oberfläche verbessert. Dazu gehören Glasfaser, Kohlefaser, Gelcoat, glatte Kunststoffe, usw.

F. Wie entferne ich Schlieren nach dem Auftragen von Rapid Ceramic Paint Sealant?

A. Tragen Sie mehr Rapid Ceramic Paint Sealant auf und polieren Sie mit dem Mikrofasertuch, bis die Schlieren nicht mehr sichtbar sind.

F. Kann ich Cerakote Rapid Ceramic Paint Sealant über einem bereits gewachsten Lack auftragen?

A. Sie können dieses Produkt über ein vorhandenes Wachs auftragen, aber wir empfehlen, es direkt auf den Lack aufzutragen, um optimale Ergebnisse und Leistungen zu erzielen.

F. Kann ich mehrere Schichten vom Rapid Ceramic Paint Sealant auftragen?

A. Dieses Produkt kann je nach Bedarf erneut aufgetragen werden. Wenn Sie mehr Glanz wünschen, können Sie mehr Rapid Ceramic auftragen und mit dem Mikrofasertuch polieren, bis Sie das gewünschte Ergebnis erzielen.

F. Wie lange hält die Rapid Ceramic Lackversiegelung nach dem Auftragen auf mein Fahrzeug?

A. Rapid Ceramic Paint Sealant hält mehrere Monate lang. Die Langlebigkeit unseres Produkts hängt jedoch von der Anwendung, der Witterung, der Häufigkeit der Fahrzeugwäsche und der Abnutzung des Fahrzeugs ab.

Rapid Ceramic Paint Sealant kann erneut aufgetragen werden, wenn die Eigenschaften der Beschichtung merklich nachgelassen haben.

F. Bei welcher Temperatur kann ich Cerakote Rapid Ceramic Paint Sealant auftragen?

A. Die idealen Umgebungsbedingungen für das Auftragen sind ein schattiger Bereich mit Temperaturen zwischen 15°C und 23°C.

F. Gibt es ein Verfallsdatum für das Rapid Ceramic Paint Sealant Kit?

A. Wir empfehlen die Verwendung des Rapid Ceramic Paint Sealant Kits innerhalb eines Jahres nach dem Kauf.

F. Welche Garantie hat die Rapid Ceramic Paint Sealant?

A. Wir stehen zu unserem Produkt und wissen, dass es bei korrekter Anwendung seine Aufgabe erfüllen kann. Wenn ein Problem auftritt, das nicht auf einen Anwendungsfehler zurückzuführen ist, schicken wir gerne ein Ersatzkit oder erstatten den vollen Kaufpreis.

Richtiges Trocknen von Cerakote Elite-Serie und H-Serie

CERAKOTE ELITE-SERIE UND H-SERIE TROCKNUNGSZEIT UND -TEMPERATUREN

Empfohlene Aushärtungstemperaturen

Cerakote kann bei der maximalen empfohlenen Aushärtungstemperatur ausgehärtet werden, die in dem All in one TDSaufgeführt ist, je nach Farbe und Untergrund. Die standardisierte Aushärtungstemperatur für die H-Serie liegt bei 250°F für 2 Stunden, gefolgt von einer 15-minütigen Ablüftzeit bei Raumtemperatur. Die standardisierte Aushärtungstemperatur für die E-Serie beträgt 300°F für 1 Stunde nach einer 15-minütigen Ablüftzeit bei Raumtemperatur. Weitere Informationen zum Aushärtungsplan finden Sie im Anwendungshandbuch für Cerakote Elite und die H-Serie.

Aushärtungszeitplan für die H-Serie & Elite-Serie

Tipps zum Aushärten

- Prüfen Sie mit einem IR-Thermometer (Infrarot-Thermometer), ob in Ihrem Ofen heiße Stellen vorhanden sind. Heizelemente können heiße Stellen erzeugen, die zu einer Beeinträchtigung der Cerakote-Ästhetik führen können.

- Legen Sie beschichtete Teile nicht direkt in den Ofen.

- Konvektionsöfen sind ideal für eine gleichmäßige Wärmeverteilung im gesamten Ofen.

Weitere Informationen finden Sie in unserem Schulungshandbuch

Sandstrahlen des Substrats - Die Wichtigkeit eines korrekt gestrahlten Profils

Die Wahl des richtigen Sandstrahlmittels ist extrem wichtig

Haftung

Die Verwendung des richtigen Sandstrahlmittels ist wichtig, um das richtige mechanische Profil für eine gute Haftung von Cerakote zu erreichen. Eine gute mechanische Haftung ist der Schlüssel zu den Leistungseigenschaften von Cerakote.

Medium

Wir empfehlen dringend die Verwendung von Aluminiumoxid- oder Granatsand der Körnung 100. Mit beiden Strahlmitteln erhält das Substrat ein für die Cerakote-Anwendung und -Leistung geeignetes Strahlprofil.

Substrat-Material

Metalle

Sandstrahlen Sie mit ca. 80-100 PSI, das Strahlprofil sollte einer sandpapierähnlichen Oberfläche ähneln. Prüfen Sie die Teile nach dem Sandstrahlen auf Unregelmäßigkeiten. Wenn die Oberfläche des Teils nach dem Strahlen unterschiedlich glänzt, haben Sie nicht genug gestrahlt. Fahren Sie mit dem Sandstrahlen der Teile fort, bis ein gleichmäßiges Profil erreicht ist.

Verbundwerkstoffe: (d.h. Kunststoff/Polymer/Kohlefaser)

Sandstrahlen Sie mit ca. 30-40 PSI, wobei Sie ein leicht angestrahltes Profil anstreben; das Strahlprofil sollte einem matten Aussehen ähneln. Prüfen Sie die Teile nach dem Sandstrahlen auf Unregelmäßigkeiten. Wenn die Oberfläche des Teils nach dem Strahlen unterschiedlich glänzt, haben Sie nicht genug gestrahlt. Fahren Sie mit dem Sandstrahlen der Teile fort, bis ein gleichmäßiges Profil erreicht ist.

Tipps

- Planen Sie einen regelmäßigen Austausch der Strahlmittel, um ein ordnungsgemäßes und gleichmäßiges mechanisches Profil aufrechtzuerhalten. Die Strahlmittel zersetzen sich mit der Zeit und sammeln bei längerem Gebrauch Verunreinigungen an, die zu einer Beeinträchtigung der Haftung von Cerakote führen können. Sandstrahlen mit hohen PSI-Einstellungen erzeugt mehr Reibung und kann bei weicheren Materialien Oberflächenfehler verursachen.

Für weitere Informationen zur Anwendung:

Scheinwerfer Restauration FAQs

F. Warum sieht einer meiner Scheinwerfer besser aus als der andere, nachdem ich das Cerakote Scheinwerfer-Restaurierungskit verwendet habe?

A. Das hängt in der Regel damit zusammen, dass man bei einem Scheinwerfer unbeabsichtigt gründlicher gearbeitet hat. Leider ist in diesem Fall ein Reparaturset (kostenlos von Cerakote) erforderlich, um die vorhandene Lackierung mit den Oberflächenvorbereitungspads der Stufe 2 zu entfernen und eine zweite Beschichtung mit der Keramik-Klarlackierung der Stufe 3 aufzutragen. Vergewissern Sie sich, dass beide Scheinwerfer gleichmäßig geschliffen sind und dass pro Scheinwerfer ein Wischtuch der Stufe 3 der Ceramic Clear Coating verwendet wird.

Wenn alle Schritte gründlich durchgeführt wurden, ist es möglich, dass die innere Oberfläche des Scheinwerfers oxidiert ist.

F. Warum sehen meine Scheinwerfer nach Abschluss von Schritt 2 des Cerakote-Scheinwerfer-Restaurierungskits schlecht aus?

A. Ihre Scheinwerfer sehen nach Schritt 2 aufgrund der glatten Oberfläche, die Sie mit den Schleifscheiben der Körnung 2000 und 3000 erzeugt haben, abgenutzt und trübe aus. Diese glatte Oberfläche ist entscheidend dafür, dass unsere Beschichtung erfolgreich auf der Oberfläche haften kann.

F. Kann ich fehlende Bereiche in Schritt 3 nacharbeiten?

A. Wir raten davon ab, Bereiche auszubessern, da dieses Produkt nach dem Trocknen schnell chemisch resistent wird. Dieses Produkt wird in einer Schicht aufgetragen; mehr als eine Schicht führt zu einem wolkigen Aussehen.

F. Bei welcher Temperatur kann ich die Scheinwerfer-Restaurierung auftragen?

A. Die idealen Umgebungsbedingungen für die Anwendung sind ein schattiger Platz mit Temperaturen zwischen 15°C und 23°C.

F. Gibt es ein Verfallsdatum für das Scheinwerfer-Restaurationskit?

A. Wir empfehlen die Verwendung des Scheinwerfer-Restaurierungskits innerhalb eines Jahres nach dem Kauf.

F. Welche Garantie hat das Scheinwerfer-Restaurierungskit?

A. Wir stehen zu unserem Produkt und wissen, dass es bei korrekter Anwendung seine Aufgabe erfüllen kann. Wenn ein Problem auftritt, das nicht auf einen Anwendungsfehler zurückzuführen ist, senden wir Ihnen gerne ein Ersatzkit oder erstatten Ihnen den vollen Kaufpreis.

Schnellhärtung Elite & H-Serie

Flash Cure Elite Series & H-Series

Die Schnellhärtung ist ein partieller Aushärtungsprozess, der durch Erhitzen der Teile zwischen 65°C und 82°C (150°F-180°F) für 10-30 Minuten erreicht wird, damit die Beschichtung klebfrei, aber nicht vollständig ausgehärtet wird.

Die Schnellhärtung ist ein allgemeines Verfahren, um die Haftung zwischen den Schichten zu fördern, wenn Beschichtungen für kundenspezifische Projekte geschichtet werden. Dadurch können die Teile gehandhabt werden, während gleichzeitig ein ausreichendes Haftungsfenster für weitere Beschichtungsschichten erhalten bleibt.

Die klebefreie Zeit hängt vom Substrat und der Substratdichte ab. Zu wenig ausgehärtete Teile bleiben klebrig und führen zur Ablösung der Beschichtung vom Substrat. Überhärtete Teile verhindern, dass zusätzliche Beschichtungsschichten ordnungsgemäß an den vorherigen Beschichtungsschichten haften.

SCHNELLHÄRTUNG FÜR KUNDENSPEZIFISCHE ANPASSUNGEN

| MATERIAL | TEMPERATUR | Zeit |

|---|---|---|

| Metall, Kunststoff, Polymer und Verbundwerkstoffe | 150°-180°F (65°- 82°C) | 10-30 Minuten |

Trim Coat Restoration FAQs

F. Wie entferne ich Cerakote Trim Coat von der Verkleidung meines Fahrzeugs?

A. Am besten entfernen Sie die Zierleisten mit einem weißen, in acetonfreien Nagellackentferner getauchten Radiergummi. Schrubben Sie die Zierleiste in kreisenden Bewegungen gründlich ab, bis Sie die Zierleiste wieder in ihren ursprünglichen Zustand zurückversetzt haben.

F. CKann ich Cerakote Trim Coat für Innenverkleidungsteile verwenden?

A. Wir empfehlen, dieses Produkt nur zur Restaurierung verblasster, unbehandelter, unlackierter Außenteile zu verwenden. Es darf nicht für neue Innenraum- oder Kunststofffensterverkleidungen verwendet werden.

F. Wie entferne ich Trim Coat vom Lack meines Fahrzeugs?

A. Wenn die Beschichtung noch nass ist, wischen Sie sie sofort mit einem trockenen Handtuch ab. Wenn die Beschichtung getrocknet ist, lässt sie sich am besten mit einer leichten Polierpaste entfernen. Wir empfehlen Griot's Garage Correcting Cream, ein einstufiges Produkt, das leichtes Polieren erfordert, um leichte Lackschäden zu entfernen. Befolgen Sie die Anweisungen zum Polieren, die der verwendeten Polierpaste beiliegen.

F. Kann ich die beim ersten Auftragen von Trim Coat übersehenen Stellen ausbessern?

A. Wir raten davon ab, Bereiche auszubessern, da dieses Produkt nach dem Trocknen schnell chemisch resistent wird. Dieses Produkt wird in einer Schicht aufgetragen; mehr als eine Schicht führt zu einem wolkigen Aussehen.

F. Bei welcher Temperatur kann ich Trim Coat Restoration auftragen?

A. Ideale Umgebungsbedingungen für das Auftragen sind ein schattiger Platz mit Temperaturen zwischen 15°C und 23°C.

F. Gibt es ein Verfallsdatum für das Trim Coat Restoration Kit?

A. Wir empfehlen, das Trim Coat Restoration Kit innerhalb eines Jahres nach dem Kauf zu verwenden.

F. Welche Garantie gibt es für das Trim Coat Restoration Kit?

A. Wir stehen zu unserem Produkt und wissen, dass es bei korrekter Anwendung seine Aufgabe erfüllen kann. Wenn ein Problem auftritt,nicht auf einen Anwendungsfehler zurückzuführen ist, senden wir Ihnen gerne das ein Ersatzkit oder erstatten Ihnen den vollen Kaufpreis.

Warum bilden sich Blasen oder Risse auf meinem luftgehärteten Projekt?

TRAGEN SIE LUFTTROCKNENDES CERAKOTE NICHT ZU DICK AUF

Lösemittel POP - Ursache

Wird Cerakote zu stark aufgetragen, kann es zu Blasenbildung kommen. Auch das Lackieren in einer Umgebung mit hoher Luftfeuchtigkeit und Hitze kann zu Blasenbildung führen. Metallicfarben sind für dieses Problem anfälliger.

SOLVENT POP - Wirkung

Lösemittelpop entsteht, wenn die äußerste Schicht der Beschichtung aushärtet, bevor alle Lösemittel abgezogen oder verdampft sind. Dadurch dringen Gase durch die oberste Schicht des Lacks und verursachen Lösemittel-Pop oder einen blasenartigen Effekt.

Wenn Sie Lösemittel-Pop haben, bemerken Sie das in der Regel innerhalb von etwa einer Stunde nach dem Auftragen. Lösemittelpop sieht aus wie kleine Blasen unter der Beschichtung oder Blasenbildung. Um dies zu beheben, müssen Sie die Teile erneut sandstrahlen, indem Sie die vorhandene Beschichtung mit Aluminiumoxid oder Granatsand (Körnung 100) vollständig entfernen. Wenn das Teil für die Neulackierung bereit ist, sollten Sie darauf achten, dass die neue Schicht nicht zu dick aufgetragen wird. Um beste Ergebnisse zu erzielen, lesen Sie bitte die Anwendungshinweise für das jeweilige Produkt.

ABBLÄTTERN ODER ABLÖSEN - Ursache

Abplatzungen oder Ablösungen werden in der Regel durch Oberflächenverunreinigungen vor dem Auftragen verursacht, d. h. durch Öl, Fett, Schmutz oder übermäßige Feuchtigkeit. Dies kann auch auftreten, wenn Cerakote zu dick aufgetragen wird, seine thermische Stabilität überschritten wird oder ein schlecht gestrahltes Profil vorliegt. Cerakote benötigt für eine optimale Leistung das richtige mechanische Profil und die richtige Schichtdicke.

ABBLÄTTERN ODER ABLÖSEN - Wirkung

Abplatzungen oder Ablösungen bedeutet, dass sich die Beschichtung vom Substrat ablöst. Das Abblättern von Cerakote tritt normalerweise auf, wenn es hohen Temperaturen oder Betriebstemperaturen ausgesetzt ist. Um dies zu beheben, müssen die Teile erneut sandgestrahlt werden, wobei die vorhandene Beschichtung entweder mit Aluminiumoxid oder Granatsand (Körnung 100) vollständig entfernt wird. Wenn das Teil für die neue Lackierung bereit ist, achten Sie darauf, dass die neue Schicht nicht zu dick aufgetragen wird. Beachten Sie die Anwendungshinweise für das von Ihnen verwendete Produkt, um optimale Ergebnisse zu erzielen.

Wir empfehlen, Cerakote C-Serie und Glacier Serie mit 30 PSI aufzutragen. Die Glacier Serie sollte nur einen Nassauftrag benötigen, um die empfohlene Schichtstärke von 25µ zu erreichen. Bestimmte Produkte der C-Serie benötigen möglicherweise 2 oder 3 Anstriche, um die empfohlene Schichtdicke zu erreichen. Weitere Informationen finden Sie in den Anwendungsleitfäden.

Warum ist die Reinigung Ihrer Filtersiebe wichtig?

HALTEN SIE IHRE SIEBE SAUBER

Es ist wichtig, beim Auftragen von Cerakote das richtige Filtersieb* zu verwenden, aber genauso wichtig ist es, die Siebe sauber zu halten.

Eine gründliche Reinigung Ihrer Ausrüstung trägt zur ordnungsgemäßen Funktion bei und verringert die Kosten für den Ersatz beschädigter Teile. Ordnungsgemäß gereinigte Siebe ermöglichen einen reibungslosen Ablauf der Beschichtung und machen den Prozess wesentlich effizienter.

WIE REINIGT MAN SIE AM BESTEN?

Um sicherzustellen, dass Sie die besten Ergebnisse und eine lange Lebensdauer Ihrer Siebe erzielen, empfehlen wir die folgenden Verfahren.

- Nachdem Sie Cerakote in Ihre Lackierpistole gesiebt haben, sollten Sie einen Abfalleimer, Aceton und fusselfreie Handtücher für die Reinigung des Siebs bereithalten.

- Spülen Sie zunächst Aceton durch die Unterseite des Siebs, um alle eingeschlossenen Partikel auszuwaschen. Reinigen Sie die gegenüberliegende Seite des Siebs auf die gleiche Weise, bis es sauber ist.

- Wischen Sie mit einem mit Aceton angefeuchteten fusselfreien Handtuch alle anderen Oberflächen des Siebs leicht ab, bis sie sauber sind. Vermeiden Sie es, das Sieb abzuwischen, da dies die fusselfreien Handtücher abschleifen und Fasern im Sieb einschließen kann, was zu Verstopfungen und einer schlechteren Siebleistung führen kann).

ALTERNATIVE REINIGUNGSMETHODE

Sie können den In-Cup Mesh Strainer auch in ein Ultraschallgerät geben. In diesem Fall sollten Sie das Sieb mit dem Sieb nach oben einlegen, damit das Gitter des Ultraschallreinigers nicht durchgescheuert wird.

Siebgrößen nach Beschichtung

- Sieb mit 325er Maschenweite für die Elite-Serie und Hochglanzklarlacke

- Sieb mit 150er Maschenweite für die H-Serie, die C-Serie und Mattklarlacke

- Sieb mit 100er Maschenweite für Cerakote Metallic und die Glacier-Serie

Warum muss ich vor dem Strahlen entfetten?

IST DAS ENTFETTEN WIRKLICH SO WICHTIG?

Ja, Vorbereitung ist alles und es ist sehr wichtig, dass Ihre Teile vor der Anwendung gründlich entfettet werden. Öle und andere Verunreinigungen setzen sich in engen Bereichen fest und werden durch die Hitze in der Ausgasungs- oder Aushärtungsphase freigesetzt. Eine unsachgemäße Entfettung beeinträchtigt die Haftung in diesen Bereichen und führt zur Enthaftung der Beschichtung. Für eine optimale Haftung ist es unbedingt erforderlich, dass der Untergrund frei von Verunreinigungen wie Ölen, Staub, Fett und Medien ist. Das Entfetten trägt auch dazu bei, Ihre Sandstrahlmittel zu schonen, indem es das Fett und die Öle auf Ihren Teilen vor dem Strahlen entfernt. Dadurch wird die Verunreinigung beim Sandstrahlen künftiger Projekte reduziert.

Weitere Einzelheiten über die richtige Vorbereitung Ihres Projekts finden Sie in unserem Schulungshandbuch oder in unserem Schulungsvideo:

Warum verfärbt sich meine Beschichtung nach dem Aushärtungsprozess?

Korrekte Aushärtezeiten

FARBSTABILITÄT

Einige Farben der Cerakote H-Serie haben eine „Farbstabilität (°C) Max Temperatur“, die niedriger ist als die „Beschichtungsstabilität (°C) Max Temperatur“.

Farbstabilität bedeutet, dass die Pigmente in der Beschichtung bei einer bestimmten Temperatur durch den thermischen Aushärtungsprozess eine Farbveränderung erfahren.

Dieser Effekt kann bei heller pigmentierten Farben wie Weiß, Gelb oder Orange stärker ausgeprägt sein.

Bevor Sie Ihre nächste heller pigmentierte Farbe der H-Serie aushärten, sollten Sie in den Technischen Datenblättern (TDS) der H-Serie, die Sie auf der Cerakote-Website finden, die maximale Aushärtungstemperatur nachschlagen, um die „Farbstabilität (°C) Max Temperatur“ zu ermitteln.

Cerakote empfiehlt die Aushärtung aller mit der H-Serie beschichteten Metallteile mit unserem Standardaushärtungszyklus von 2 Stunden bei 120°C, um eine ordnungsgemäße Leistung in Bezug auf Haltbarkeit und Ästhetik zu gewährleisten (eine Verfärbung der Beschichtung tritt bei 2 Stunden bei 120°C nicht auf).

Incorrect Cure Times

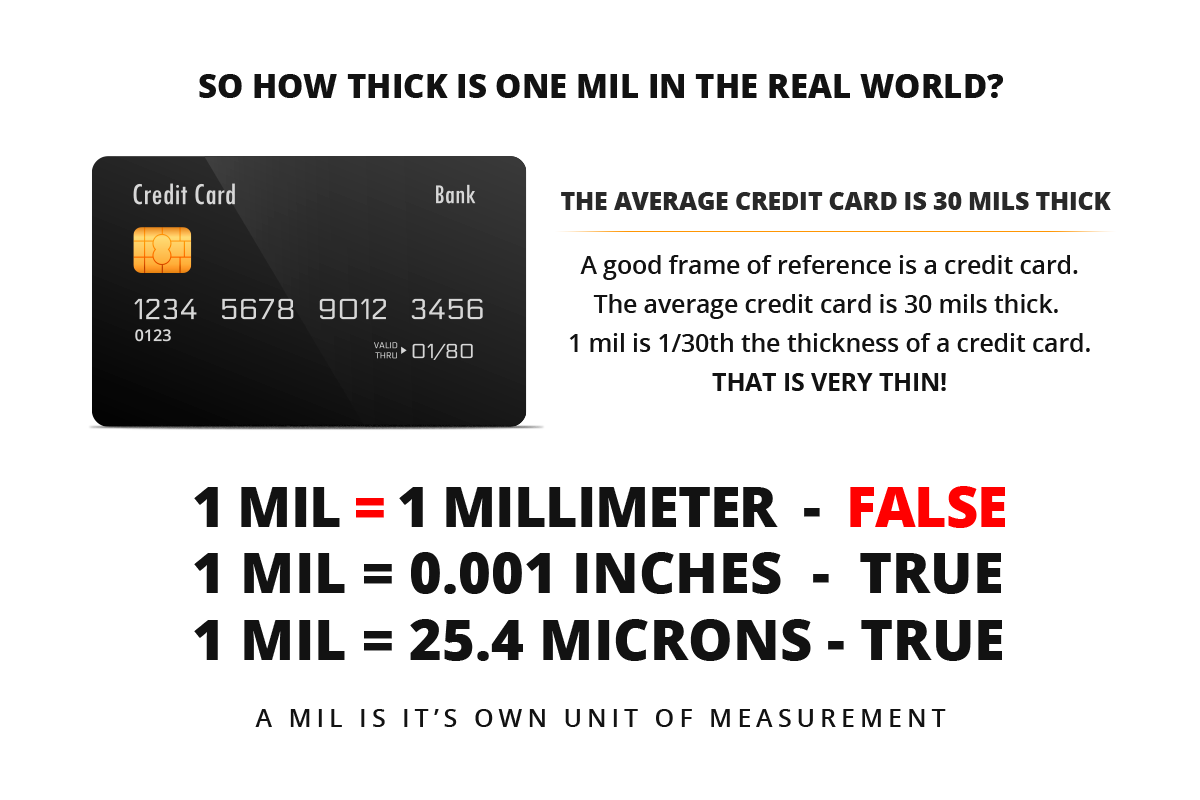

Was ist die Schichtstärke und warum ist sie so wichtig?

WAS IST SCHICHTSTÄRKE? WIE WIRKT SIE SICH AUF CERAKOTE AUS?

Ein „mil“ ist eine einzigartige Maßeinheit, die zur Bestimmung der Schichtstärke verwendet wird. Zur Messung der Schichtstärke werden spezielle Instrumente verwendet, die Mil- oder Schichtstärkemessgeräte genannt werden. Wie dick ist ein Mil? Eine durchschnittliche Kreditkarte ist 30 Millimeter dick. Ein Mil ist 1/30 der Dicke einer Kreditkarte!

Hinweis: Ein mil ist 1/1000stel eines Zolls. Ein mil ist NICHT gleich 1 mm.

Die Schichtstärke wirkt sich nicht nur auf das Aussehen von Cerakote-Beschichtungen aus, sondern kann auch die Leistung und die Schutzeigenschaften beeinträchtigen. Eine Beschichtung mit einer zu geringen Schichtstärke kann weniger als 100 % Deckung aufweisen, wodurch das Substrat anfällig für Korrosion wird. Eine zu dicke Beschichtung kann eine geringere Gesamtbeständigkeit aufweisen. Es ist wichtig, beim Auftragen von Cerakote immer die richtige Schichtstärke anzustreben.

Wir empfehlen dringend die Verwendung des Cerakote Schichtstärke-Messgeräts, um die korrekte Schichtstärke der lackierten Teile zu überprüfen. Das von uns angebotene Messgerät eignet sich sowohl für Eisenmetalle wie Gusseisen, Kohlenstoff- und Edelstahl als auch für Nichteisenmetalle wie Aluminium.

Weitere Informationen über die Schichtstärke und ihre Bedeutung für Cerakote finden Sie in unserem Video:

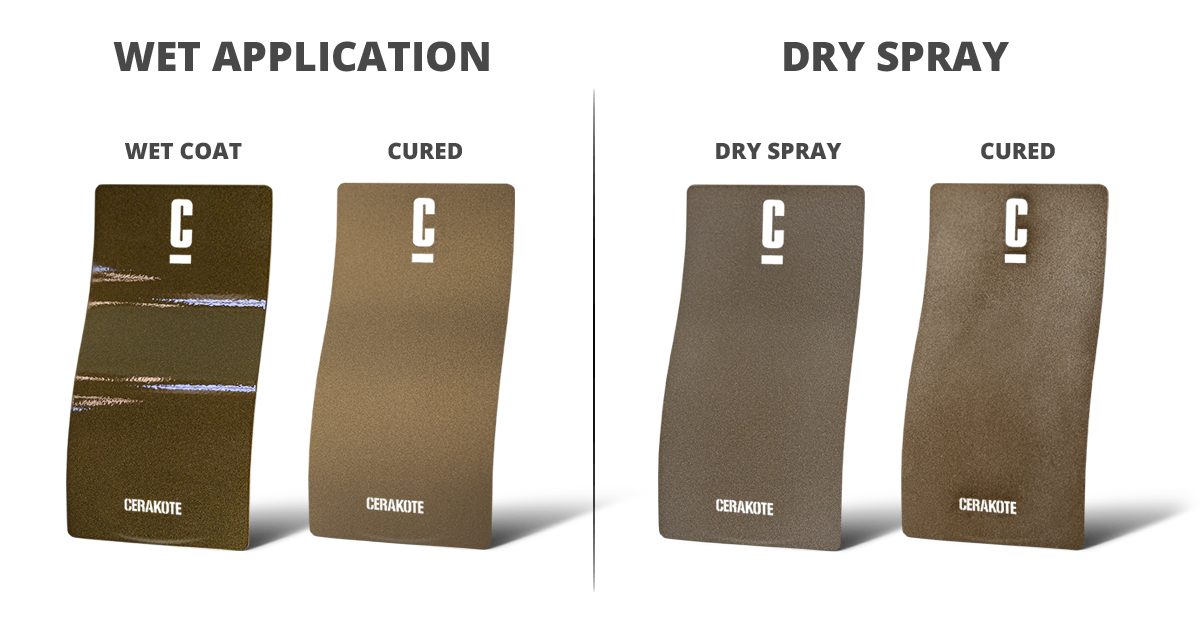

Was ist Dry Spray und wie verhindere ich es?

DRY SPRAY - TECHNIKEN UND TIPPS ZUR VERMEIDUNG

ACHTUNG: Einer der häufigsten Anwendungsfehler ist das zu trockene lackieren. Trockenes Lackieren hat ein raues, sandpapierähnliches Aussehen und wird in der Regel durch eine schlechte Übertragung des Lösemittels während des Auftragens verursacht. Cerakote sollte immer eine glatte Oberfläche haben, nachdem das Produkt vollständig ausgehärtet ist. Während des Auftragens ist es sehr wichtig, die Beschichtung „nass zu machen“, um ein mögliches Trockenlackieren zu vermeiden.

Faktoren, die zum Trockenlackieren beitragen

- Zu weit vom Teil entfernt lackieren = schlechte Übertragung des Lösemittels

- Zu schnell über das Teil fahren = schlechte Übertragung des Lösemittels

- Zu hohe PSI-Einstellungen

- Unzureichendes Beschichtungsvolumen

- Umgebung (hohe Luftfeuchtigkeit oder extreme Hitze)

- Übermäßiges Übersprühen

Vorbeugung

- Richtige Einstellungen der Lackierpistole

- Richtige Geschwindigkeit und richtiger Abstand beim Auftragen

- Immer eine "Nasslackierung" anstreben

- Umgebung (Raumtemperatur zwischen 68°F - 74°F, mit 20% bis 50% Luftfeuchtigkeit)

- Richtige Beleuchtung verwenden, um Cerakote "Wet Out" zu sehen

Welche Ausrüstung benötige ich, um mit dem Auftragen von Cerakote zu beginnen?

EMPFOHLENE AUSRÜSTUNG

Wir empfehlen stets die Verwendung hochwertiger Geräte, um bei der Verwendung von Cerakote-Produkten die besten Ergebnisse zu erzielen. Die aufgeführten Geräte werden von uns empfohlen und in der Cerakote-Zentrale verwendet. Herstellern, die Cerakote professionell auftragen, empfehlen wir dringend, in die empfohlenen Geräte oder in Geräte ähnlicher Güte und Qualität zu investieren. Die Investition in Qualitätsgeräte gewährleistet eine zufriedenstellende Oberfläche und Leistung und erhöht gleichzeitig die Produktionseffizienz und senkt die Kosten durch geringere Wartung und Ausfallzeiten.

Hier finden Sie eine Liste der professionellen Geräte, die wir Ihnen für den Einstieg in die Cerakote-Beschichtung empfehlen:

Andere Teile/Werkzeuge, die Sie benötigen:

- Entfettungstank

- Entfettungs- und Reinigungsmittel

- Pulverfreie Latexhandschuhe

- IWATA LPH-80 Lackierpistolen-Kit

- Luftschlauch

- IWATA Lackierpistolen-Reinigungs-Kit

- Cerakote-Haken-Kit

- Cerakote-Schichtstärke-Messgerät

- Sandstrahlmittel (#100 Körnung Aluminiumoxid oder Granatsand)

- PPE (persönliche Schutzausrüstung)

Wenn Sie weitere Fragen zur Ausrüstung haben, senden Sie uns bitte eine E-Mail an technicalsupport@cerakote.de oder rufen Sie uns an unter +49 (0) 4106-6414121.

Für die richtige Anwendung von Cerakote lesen Sie bitte das Cerakote Schulungshandbuch oder schauen Sie sich das Handbuch auf YouTubean.

Welche Mischungsverhältnisse gibt es für die Cerakote Elite Serie?

ELITE-SERIE MISCHUNGSVERHÄLTNISSE

Cerakote Elite Series Cerakote Elite Serie Cerakote Elite-Serie Produkte können in einem Mischungsverhältnis zwischen 12:1 und 24:1 gemischt werden. Wir empfehlen Ihnen, eines der folgenden drei Mischungsverhältnisse für das gewünschte Finish zu verwenden.

Wie bereitet man eine verchromte Oberfläche vor?

EINE PERFEKTE OBERFLÄCHE FÜR CERAKOTE

Das Sandstrahlen einer bestehenden Oberfläche bis auf das blanke Substrat ist ein wichtiger und notwendiger Schritt für die meisten Cerakote- Produkte. Einige Beschichtungen sind jedoch schwieriger mit Strahlmitteln zu entfernen, um ein angemessenes Oberflächenprofil zu erhalten. Eine hochwertige Hartverchromung ist ein Beispiel für eine Beschichtung, die sich nicht leicht oder schnell entfernen lässt. Glücklicherweise ist es nicht notwendig, die Hartverchromung vollständig zu entfernen, damit Cerakote mechanisch haftet. Eine hochwertige Hartverchromung ist eine perfekte Oberfläche, auf die Cerakote aufgetragen werden kann.

ANSTRAHLEN

Anstatt wertvolle Zeit damit zu verbringen, die Hartverchromung vollständig vom Substrat abzustrahlen, genügt es, die verchromte Oberfläche leicht anzustrahlen um das benötigte Oberflächenprofil zu erhalten. Das leichte Anstrahlen wird erreicht, indem der Luftdruck in der Strahlkabine auf 30-40 psi Betriebsdruck eingestellt wird. Bewegen Sie sich beim Strahlen schnell und gleichmäßig über das Teil und „mattieren“ Sie die Chromoberfläche. Wiederholen Sie den Vorgang, bis das gesamte Teil ein gleichmäßiges angestrahltes Profil und keine „glänzenden Stellen“ aufweist.

Handelt es sich bei der ursprünglichen Oberfläche nicht um echten Hartchrom, sondern um Zierchrom, blättert die Beschichtung ab und muss vollständig entfernt werden. Diese Regel gilt auch für die Hartanodisierung, so dass das Anstrahlen die effizienteste Methode ist.

Cerakote ist nur so stark wie der Untergrund, auf den es aufgetragen wird.

Wird Cerakote auf eine Beschichtung aufgetragen, die nicht gut auf dem Grundmetall haftet, löst sich das Cerakote genauso ab wie die ursprüngliche Beschichtung.

Wie beschichtet man Cerakote mehrschichtig?

Schichtung von Cerakote

Bei der Mehrschicht-Beschichtung werden mehrere Cerakote-Farben übereinander gelegt, um individuelle Designs zu erstellen. Während dieses Prozesses, ist die Haftung zwischen den Schichten für eine optimale Beschichtungsleistung entscheidend. Die Zwischenhaftung bezieht sich auf die chemische Verbindung von einer Schicht zur anderen. Der Beschichtungsprozess besteht aus den folgenden Schritten.

- Tragen Sie auf Ihr(e) Teil(e) eine erste Schicht in der für die verwendete Farbe empfohlenen Schichtdicke auf. Die Spezifikation der Beschichtung entnehmen Sie bitte dem technischen Datenblatt (TDS) des Produkts.

- Lassen Sie die Teile mindestens 15 Minuten und nicht länger als zwei Stunden an der Luft ablüften.

- In einem auf 65°C - 82°C vorgeheitten Ofen die Teile "schnellhärten", bis sie klebfrei sind (sich trocken anfühlen). Je nach verwendetem Produkt, Art des Untergrundes und Dichte des Teils sollte dies zwischen 10 und 30 Minuten dauern.

- Sobald Ihre Teile klebfrei sind, nehmen Sie sie aus dem Ofen und lassen sie auf Raumtemperatur abkühlen.

- Bringen Sie die gewünschten Schablonen auf und achten Sie darauf, dass sie flach auf der Oberfläche liegen, damit sie nicht abheben.

- Tragen Sie eine leichte Schicht der nächsten Farbe auf die belichteten Bereiche auf und wiederholen die "Schnellhärtungs"-phase.

- Für weitere Schichten wiederholen Sie die Schritte 5-6. Wenn keine weiteren Schichten erforderlich sind, entfernen Sie die Schablonen und befolgen Sie den Aushärtungsplan für den jeweiligen Untergrund.

PRO TIPP:

In manchen Fällen kann es schwierig sein, bei der Verwendung von Farben mit höherem Glanzgrad eine Zwischenhaftung zu erzielen. Eine mangelnde Haftung kann zu Beschichtungsfehlern wie Abplatzen, Abblättern und Abschälen führen. Um dies zu verhindern, sollten Sie ein mechanisches Profil auf der zu beschichtenden Oberfläche erstellen, um eine optimale Haftung zu gewährleisten. Dazu empfehlen wir ein leichtes Sandstrahlen bei niedrigem Druck.

- Bringen Sie die gewünschte Schablonen auf die "schnellgehärtete" erste Schicht auf.

- Strahlen Sie das/die Teil(e) bei 20-30 Psi (1,38 - 2,07 Bar) mit Aluminiumoxid oder Granatsand der Körnung 100 ab. Um zu vermeiden, dass die erste Schicht abgetragen oder die Vinylschablonen abgehoben werden, halten Sie einen Abstand von 6 - 8 Zoll (15 - 20cm) zum Teil ein und bleiben Sie nicht zu lange an einer Stelle. Bemühen Sie sich um ein gleichmäßiges, mattes Finish auf dem/den Teil(en).

- Blasen Sie die Teile mit trockener Druckluft ab, um sicherzustellen, dass vor der Beschichtung keine Partikel auf der Oberfläche zurückbleiben.

- Tragen Sie eine leichte Schicht Ihrer nächsten Farbe auf die angestrahlte Oberfläche auf und wiederholen Sie die "Schnellhärtungs"-phase.

- Für zusätzliche Schichten mit Hochglanzfarben wiederholen Sie die Schritte 1 - 4. Wenn keine weiteren Schichten erforderlich sind, entfernen Sie die Schablonen und befolgen Sie den Aushärtungszeitplan für das jeweilige Substrat.

Wenn Sie Fragen zu diesem Verfahren haben, können Sie uns unter technicalsupport@cerakote.de erreichen.

Wie erhält man eine custom Farbe

HERSTELLUNG EIGENER BENUTZERDEFINIERTER FARBEN

Sie möchten Ihre eigene(n) individuelle(n) Farbe(n), aber nicht für eine Laborgebühr bezahlen? Kein Problem, Sie können Farben innerhalb der gleichen Serie mischen. Sie können die Serie H mit der Serie H mischen, um Ihre eigene individuelle Farbe zu kreieren. Dies gilt auch für das Mischen von Farben der Serie C mit anderen Farben der Serie C, Elite mit Elite usw..

Anmerkung:

- Mischen Sie KEINE UNTERSCHIEDLICHEN SERIEN VON CERAKOTE ZUSAMMEN! z.B. C-Serie mit H-Serie.

Wie man eine neue Farbe mischt

- Schütteln Sie die Flaschen mit den Cerakote-Farben, die Sie individuell mischen möchten, gründlich durch (empfohlen werden 5-10 Minuten).

- Gießen Sie die Cerakote-Farben in einen Glasmesszylinder und halten Sie dabei das gewünschte Mischungsverhältnis ein (die Einhaltung des Mischungsverhältnisses ist nur für das zwei-komponenten System der H-Serie oder E-Serie erforderlich).

H-Serie

- Achten Sie darauf, dass Sie die richtige Menge Härter für das verwendete Verhältnis hinzufügen.

- Rühren Sie die individuelle Mischung 30 Sekunden bis 1 Minute lang.

- Die Beschichtung mit einem für die verwendete Beschichtung geeigneten Sieb in die Spritzpistole abseihen (die Größe des Siebs ist auf der Cerakote-Flasche angegeben).

- Wenn die Farbe mit der ersten Mischung nicht erreicht wird, müssen Sie das oben aufgeführte Beispiel in Schritten von 18:1 wiederholen und dabei die Mengen von Farbe A und Farbe B anpassen, bis die gewünschte Farbe erreicht ist.

C-Serie

- Rühren Sie die individuelle Mischung 30 Sekunden bis 1 Minute lang.

- Beschichtung mit einem für die verwendete Beschichtung geeigneten Sieb in die Spritzpistole abseihen (die Größe des Siebs ist auf der Cerakote-Flasche angegeben).

Anmerkung:

- Wir empfehlen Ihnen dringend, die Mischungsverhältnisse für die von Ihnen erstellten Farben zu notieren. Auf diese Weise können Sie die Farbe für zukünftige Zwecke reproduzieren. Auf unserer Mixology-Seite finden Sie „Rezepte“ für individuelle Farbmischungen. Wir würden auch gerne Ihre neue Farbe dort hinzufügen. Schicken Sie uns Ihr Rezept mit einem Foto in guter Qualität, das Sie auf Ihr Projekt angewendet haben, und benennen Sie es, und wir werden es in unsere Sammlung aufnehmen!

Wie funktioniert Cerakote's Schnellhärtung?

Wie funktioniert Cerakote's Schnellhärtung?

Bei der Schnellhärtung werden die Teile in einem Ofen mit niedriger Temperatur erwärmt, bis sie nicht mehr klebrig sind; die Teile fühlen sich trocken an, sind aber noch nicht vollständig ausgehärtet. Diese Methode wird verwendet, wenn zusätzliche Schichten von Cerakote auf die Grundschicht aufgetragen werden. Um eine optionale Haftung zwischen den Schichten zu erreichen, sind die richtigen Aushärtungszeiten und -temperaturen sehr wichtig.

Wir empfehlen die folgenden Aushärtungszeiten für Beschichtungen den Serien H und C um eine gute Haftung und langfristige Haltbarkeit zu gewährleisten.

H-Serie Schnellhärtung

- Die Teile im Ofen für 10 - 25 Minuten bei 65°C - 82°C aushärten, bis sie nicht mehr klebrig sind (die Zeit bis es klebfrei ist, variiert je nach Substrat und Substratdichte).

C-Serie Schnellhärtung

- Die Teile 45 Minuten - 1 Stunde an der Luft aushärten lassen, bis sie nicht mehr klebrig sind (die Zeit bis es klebfrei ist, hängt von der Lackierumgebung ab, d.h. von der Luftfeuchtigkeit und der Temperatur).

Elite-Serie

- Wir raten davon ab die Elite-Serie mit meheren Schichten aufzutragen, da die Haftung aufgrund der hohen chemischen Beständigkeit beeinträchtigt werden kann.

Eine zu lange Aushärtung der ersten Schicht kann beim Auftragen mehrerer Schichten zu schlechte Haftung und Abblättern führen. Eine zu geringe Aushärtung der ersten Schicht, kann dazu führen, dass die erste Schicht weich oder klebrig bleibt. Beim Auftragen von Schablonen kann die Schablone die erste Schicht beim entfernen ablösen.

HINWEIS: Um optimale Ergebnisse zu erzielen, sollten Sie immer die Anwendungshinweise für das von Ihnen verwendete Produkt beachten.

Bei Fragen können Sie uns unter technicalsupport@cerakote.de erreichen.

Wie lagert man Cerakote richtig?

WIE MAN CERAKOTE RICHTIG LAGERT

Vielen Dank für Ihren Kauf von Cerakote. Es gibt richtige und falsche Wege, Ihre Cerakote- und Härter-Flaschen zu lagern. Um eine garantierte Haltbarkeit von 12 Monaten zu gewährleisten, befolgen Sie bitte die nachstehenden Lagerungsempfehlungen.

Empfohlene Lagerungsumgebung für Cerakote

- Raumtemperatur (20°C - 23°C)

- Niedrige Luftfeuchtigkeit (zwischen 20% und 50%)

- Künstliches Licht oder dunkle Umgebung

Empfohlene Lagerungseinheiten für Cerakote

- Ladenschränke

- Leere Eistruhe

- Transportboxen

- Kühlschrank (ohne Netzanschluss)

Zu vermeidende Lagerbereiche

- Kühlschrank in Betrieb

- Bereich mit natürlichem Licht (UV-Licht)

- Extreme Hitze (mehr als 27°C)

Wie lange ist Cerakote haltbar?

Details für Cerakote Lagerung

Bei Cerakote stehen wir hinter unseren Produkten. Wir gewähren auf alle Cerakote Produkte eine Garantie von 12 Monaten ab dem Versanddatum. Um sicherzustellen, dass Sie ein Produkt höchster Qualität erhalten, wird jede Losnummer von Cerakote auf Konsistenz getestet und durchläuft unser Qualitätskontrolllabor zur Überprüfung von Farbe, Glanz und Viskosität.

Wenn Sie Probleme mit einem Cerakote-Produkt haben und wir feststellen, dass es fehlerhaft ist, ersetzen wir die Beschichtung oder erstatten Ihnen den ursprünglichen Kaufpreis vollständig.

Profi-Tipps für die Haltbarkeit

- Bestellen Sie Beschichtungen nur nach Bedarf (so vermeiden Sie eine zu hohe Lagerung von Materialien und minimieren die Anzahl der abgelaufenen Produkte).

- Schütteln Sie Cerakote-Flaschen, die über einen längeren Zeitraum gelagert wurden, regelmäßig auf (dies erleichtert das Aufschütteln bei künftiger Verwendung).

Wie viel Cerakote brauche ich für mein Projekt?

Berechnung der Beschichtungsmenge